Bei der Auswahl des richtigen Spiralbohrers für Ihr Projekt spielen drei Schlüsselfaktoren eine wichtige Rolle: Material, Beschichtung und geometrische Merkmale. Jedes dieser Elemente spielt eine entscheidende Rolle für die Leistung und Haltbarkeit des Bohrers. Hier erfahren Sie, wie Sie eine fundierte Entscheidung treffen.

Material

1. Schnellarbeitsstahl (HSS):

Schnellarbeitsstahl (HSS) ist seit über einem Jahrhundert ein fester Bestandteil von Schneidwerkzeugen und wird aufgrund seiner vielfältigen Anwendungsmöglichkeiten und seines günstigen Preises geschätzt. HSS-Bohrer sind für ihre Vielseitigkeit bekannt und eignen sich sowohl für Handbohrmaschinen als auch für stabile Plattformen wie Bohrmaschinen. Ein wesentlicher Vorteil von HSS ist seine Nachschärfbarkeit, die die Lebensdauer der Bohrer erhöht und ihn auch für Drehwerkzeuge zu einer kostengünstigen Wahl macht. Darüber hinaus gibt es HSS in verschiedenen Güten mit jeweils unterschiedlichen Elementzusammensetzungen, um spezifischen Schneidanforderungen gerecht zu werden. Diese Vielfalt an Stahlsorten trägt zur Anpassungsfähigkeit von HSS bei und macht ihn zu einem vielseitigen und unverzichtbaren Bestandteil für vielfältige Bearbeitungsaufgaben.

2. Kobalt-HSS (HSSE oder HSSCO):

Im Vergleich zu herkömmlichem HSS weist Kobalt-HSS eine höhere Härte und Hitzebeständigkeit auf. Diese verbesserten Eigenschaften führen zu einer deutlich verbesserten Abriebfestigkeit und machen HSSE-Bohrer langlebiger und effizienter. Die Einbindung von Kobalt in HSSE trägt nicht nur zu seiner erhöhten Abriebfestigkeit bei, sondern verlängert auch seine Gesamtlebensdauer. Ähnlich wie Standard-HSS sind HSSE-Bohrer nachschärfbar, was ihre Lebensdauer weiter verlängert. Durch den Kobaltanteil in HSSE eignen sich diese Bohrer besonders für anspruchsvollere Bohrarbeiten, bei denen Haltbarkeit und Abriebfestigkeit entscheidend sind.

3. Hartmetall:

Hartmetall ist ein Metallmatrix-Verbundwerkstoff, der hauptsächlich aus Wolframkarbid mit verschiedenen Bindemitteln besteht. Es übertrifft HSS in Härte, Hitzebeständigkeit und Abriebfestigkeit deutlich. Hartmetallwerkzeuge sind zwar teurer, zeichnen sich aber durch eine längere Lebensdauer und höhere Bearbeitungsgeschwindigkeit aus. Zum Nachschärfen sind spezielle Geräte erforderlich.

Beschichtung

Bohrerbeschichtungen variieren stark und werden je nach Anwendung ausgewählt. Hier ist ein kurzer Überblick über einige gängige Beschichtungen:

1. Unbeschichtet (hell):

Dies ist die häufigste Farbe für HSS-Bohrer. Unbeschichtete Werkzeuge sind ideal für weiche Materialien wie Aluminiumlegierungen und kohlenstoffarmen Stahl und am günstigsten.

2. Schwarze Oxidbeschichtung:

Bietet eine bessere Schmierung und Hitzebeständigkeit als unbeschichtete Werkzeuge und verlängert die Lebensdauer um über 50 %.

3. Titannitrid (TiN)-Beschichtung:

Titanbeschichtete Bohrer eignen sich aufgrund ihrer einzigartigen Leistungsmerkmale für viele Anwendungsszenarien. Die Beschichtung erhöht die Härte und Abriebfestigkeit, sodass der Bohrer auch beim Bohren härterer Materialien scharf bleibt und eine längere Lebensdauer hat. Diese Bohrer reduzieren Reibung und Wärmeentwicklung, erhöhen die Schneidleistung und schützen den Bohrer vor Überhitzung. Titanbeschichtete Bohrer eignen sich für viele Materialien wie Edelstahl, Aluminium und Holz und sind daher ideal für Anwendungen im Maschinenbau und im Haushalt. Darüber hinaus dringen diese Bohrer schneller und sauberer in das Material ein und sorgen für eine sauberere Schnittfläche. Titanbeschichtete Bohrer sind zwar teurer als herkömmliche Bohrer, aber ihre hohe Effizienz und lange Lebensdauer machen sie zu einer guten Investition für Anwendungen, die hohe Abriebfestigkeit und präzises Schneiden erfordern.

4. Aluminium-Titannitrid (AlTiN)-Beschichtung:

AlTiN-Beschichtungen sind extrem hitzebeständig und eignen sich daher hervorragend für Hochgeschwindigkeitszerspanung und die Bearbeitung von Hochtemperaturlegierungen. Darüber hinaus verbessert die Beschichtung die Abriebfestigkeit deutlich und verlängert die Werkzeuglebensdauer, insbesondere bei der Bearbeitung harter Materialien wie Edelstahl, Titanlegierungen und Nickelbasislegierungen. Darüber hinaus reduziert die AlTiN-Beschichtung die Reibung zwischen Bohrer und Werkstück, verbessert die Bearbeitungseffizienz und trägt zu einer glatteren Schnittfläche bei. Die AlTiN-Beschichtung ist zudem oxidationsbeständig und chemisch stabil, sodass sie auch in rauen Arbeitsumgebungen ihre Leistung behält. Insgesamt eignen sich AlTiN-beschichtete Bohrer ideal für Hochgeschwindigkeits- und Präzisionsbearbeitungen und eignen sich besonders für die Bearbeitung harter Materialien, die für herkömmliche Bohrer eine Herausforderung darstellen.

Geometrische Merkmale

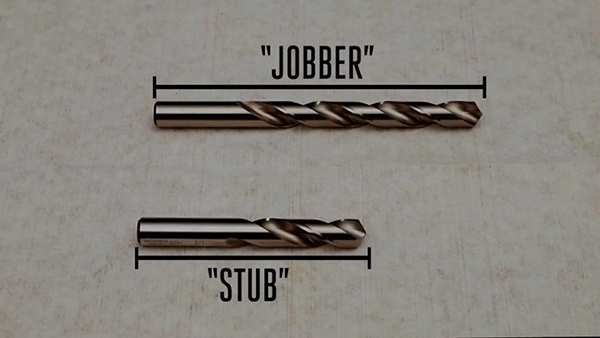

1. Länge:

Das Verhältnis von Länge zu Durchmesser beeinflusst die Steifigkeit. Die Wahl eines Bohrers mit ausreichender Spanlänge für den Spanabtransport und minimalem Überhang kann die Steifigkeit und Standzeit verbessern. Eine unzureichende Spanlänge kann den Bohrer beschädigen. Auf dem Markt gibt es verschiedene Längenstandards zur Auswahl. Gängige Längen sind Jobber, Stubby, DIN 340, DIN 338 usw.

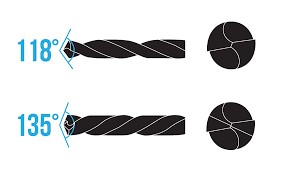

2. Bohrerspitzenwinkel:

Der 118°-Spitzenwinkel ist bei Weichmetallen wie kohlenstoffarmem Stahl und Aluminium üblich. Er ist in der Regel nicht selbstzentrierend und benötigt eine Vorbohrung. Der 135°-Spitzenwinkel mit seiner selbstzentrierenden Funktion macht eine separate Zentrierbohrung überflüssig und spart so erheblich Zeit.

Zusammenfassend lässt sich sagen, dass die Auswahl des richtigen Spiralbohrers die Anforderungen des zu bohrenden Materials, die gewünschte Lebensdauer und Leistung des Bohrers sowie die spezifischen Anforderungen Ihres Projekts berücksichtigt. Wenn Sie diese Faktoren verstehen, können Sie den effektivsten und effizientesten Bohrer für Ihre Anforderungen auswählen.

Veröffentlichungszeit: 10. Januar 2024